Entender e otimizar o ciclo de concentração em caldeiras é uma das formas mais diretas de reduzir purgas, economizar água/energia e proteger o equipamento. Isso porque mesmo com o tratamento convencional da água de alimentação, ainda podem permanecer pequenas quantidades de sais dissolvidos. Dentro da caldeira, a água evapora para gerar vapor, e os sais não evaporam junto. Resultado: eles se concentram no interior do sistema, podendo causar incrustação, danos estruturais, perda de eficiência e aumento no consumo de combustível.

O que é o ciclo de concentração em caldeiras?

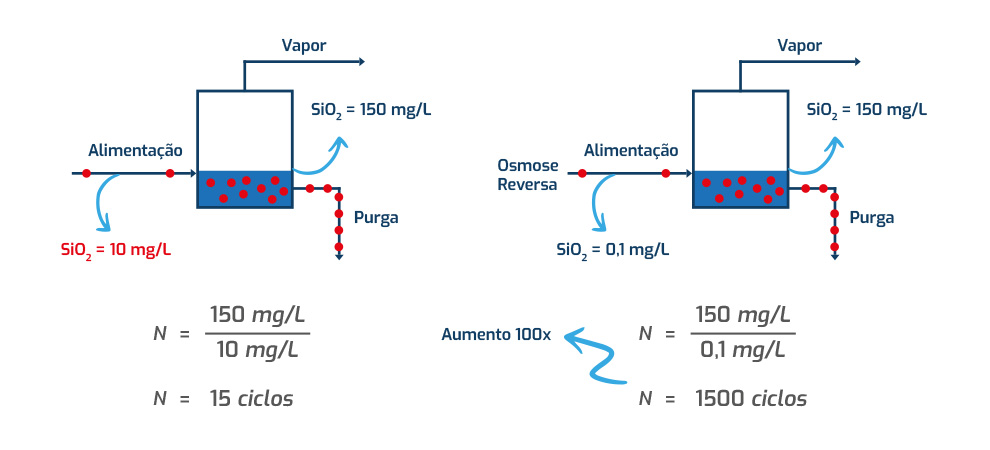

O ciclo de concentração em caldeiras é a relação entre a concentração de um determinado íon (ou parâmetro) na água da caldeira e a concentração desse mesmo íon na água de alimentação. De forma prática: ele indica quantas vezes os sólidos dissolvidos estão mais concentrados dentro da caldeira em comparação à água que entra.

A expressão mais comum é:

N = [C]caldeira / [C]alimentação

Onde:

N = número de ciclos (adimensional)

[C]caldeira = concentração de um íon na caldeira

[C]alimentação = concentração do mesmo íon na água de alimentação

A quantidade máxima de ciclos permitidos deve respeitar os limites do fabricante (exemplo: condutividade, sílica, alcalinidade etc.).

Quanto maior o ciclo de concentração em caldeiras:

– Menor o volume de purga necessário;

– Maior a eficiência térmica e operacional (menos calor indo embora pela purga);

– Menor consumo de água de reposição e de produtos químicos associados;

– Mais estabilidade de operação, com menos risco de incrustação e arraste, quando bem controlado.

O ponto de atenção é que ciclos elevados exigem água de alimentação com alta qualidade e monitoramento consistente. Caso contrário, você pode elevar o risco de incrustação, espuma e arraste, além de corrosão em partes do sistema.

Purga e ciclo de concentração em caldeiras: a relação direta

A purga é a retirada deliberada de parte da água da caldeira para evitar que a concentração de sais ultrapasse o limite seguro. Ou seja:

Se a qualidade da água de entrada é baixa → os sais sobem rápido → mais purga → menos ciclos.

Se a qualidade da água de entrada é alta → os sais sobem devagar → menos purga → mais ciclos.

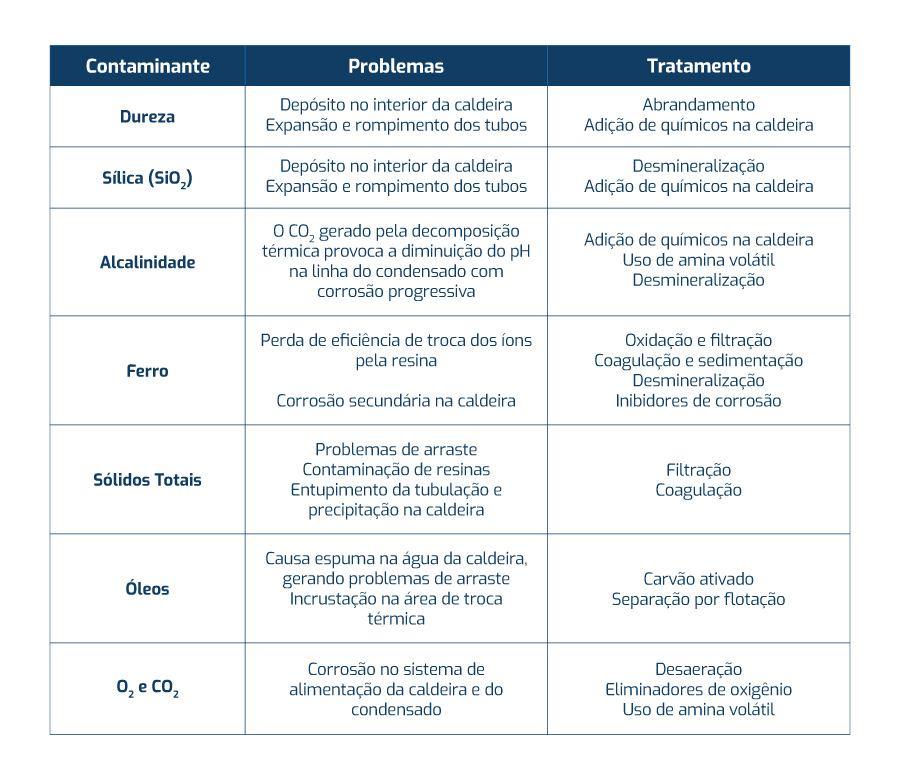

Na prática, os maiores “travadores” do ciclo de concentração em caldeiras costumam ser:

✔ Dureza (Ca²⁺ e Mg²⁺) → incrustação e depósitos

✔ Sílica (SiO₂) → depósitos difíceis e limitantes severos em algumas condições

✔ Alcalinidade → pode favorecer condições de espuma/arraste e desequilíbrios de pH

✔ Sólidos Dissolvidos Totais (TDS) / condutividade → limite operacional típico para definir purga

✔ Ferro e sólidos → contaminação, depósito e problemas de troca térmica

A estratégia central para elevar o ciclo de concentração em caldeiras é reduzir contaminantes antes da água entrar no sistema, e controlar a caldeira com monitoramento e automação. Abaixo, as ações mais efetivas.

1. Melhora na água de alimentação

– Através de sistemas de abrandamento por troca iônica: o abrandamento remove cálcio e magnésio (dureza), substituindo-os por sódio. Isso já permite elevar significativamente o ciclo de concentração em caldeiras, reduzindo o principal gatilho de incrustação que força purgas mais frequentes.

Boas práticas:

– garantir regeneração correta;

– acompanhar dureza na saída do abrandador;

– validar vazões, tempo de contato e condição da resina

– Através de sistemas de desmineralização: para exigências mais altas (especialmente caldeiras de média/alta pressão), a desmineralização busca remover praticamente todos os cátions e ânions, podendo incluir controle de sílica e polimento com leito misto.

Com menor TDS e menor sílica na entrada, fica mais viável elevar o ciclo de concentração em caldeiras sem estourar limites de condutividade e sílica.

– Através de osmose reversa (OR): a osmose reversa costuma ser uma das tecnologias mais eficientes em custo operacional para reduzir TDS antes da caldeira. Uma OR bem dimensionada pode remover a maior parte dos sais (e reduzir sílica e matéria orgânica), permitindo ciclo de concentração em caldeiras mais alto e menos purgas.

Em cenários mais críticos, a água da OR pode ser “polida” com leito misto ou EDI (eletrodeionização).

2. Controle químico bem ajustado

Mesmo com boa água de entrada, a caldeira precisa de um programa de controle químico coerente com a aplicação e as metas de ciclo. Em geral, o objetivo é:

– reduzir tendência de incrustação e depósitos;

– controlar alcalinidade/pH conforme regime do sistema;

– minimizar espuma/arraste;

– reduzir corrosão em alimentação e condensado

Importante: “aumentar ciclos” sem revisar o controle químico e os limites operacionais é receita para instabilidade.

3. Automação e monitoramento da purga

Uma das maneiras mais rápidas de melhorar eficiência é sair do achismo e ir para controle por variável.

Ações-chave:

– monitorar condutividade (e, quando aplicável, sílica e outros parâmetros);

– implementar controle automático de purga, mantendo o sistema no ponto ideal;

– acompanhar tendência e desvios (picos indicam contaminação, falhas no pré-tratamento, retorno de condensado comprometido etc.)

Esse tipo de automação ajuda a manter o ciclo de concentração em caldeiras estável, com menos desperdício de água e energia.

4. Proteger o retorno de condensado para sustentar o ciclo de concentração em caldeiras

Quando o condensado retorna com qualidade, ele reduz demanda de reposição e melhora o balanço do sistema. Mas condensado contaminado (óleos, ferro, CO₂, etc.) derruba a estabilidade e aumenta purgas.

Boas práticas incluem:

– controle de corrosão no condensado (ex.: aminas, conforme projeto);

– atenção ao CO₂ gerado e seu impacto em pH;

– controle de contaminações por óleo e sólidos;

– desaeração eficiente e, se aplicável, eliminadores de oxigênio.

Como a Liter ajuda a aumentar o ciclo de concentração em caldeiras

A Liter atua como parceira técnica para elevar o ciclo de concentração em caldeiras com segurança e resultado, apoiando sua operação em:

✔ Diagnóstico completo do sistema (água de reposição, alimentação, caldeira e condensado);

✔ Otimização do tratamento de água (abrandamento, desmineralização, OR e polimentos);

Com equipamentos e insumos adequados, a Liter ajuda a melhorar os parâmetros da caldeira, reduzindo purga e aumentando a eficiência e a confiabilidade.Fale conosco!

Leia também: Água desmineralizada para caldeiras de alta pressão.