Quando se fala em um sistema de filtração, não nos referimos apenas à montagem de filtros (tanque de PRFV, crepinas, válvula de controle e mídias filtrantes). Um sistema de filtração também é composto por todos os itens e equipamentos auxiliares utilizados para garantir um bom funcionamento para as etapas de filtração e retrolavagem.

Durante a montagem de filtros, o projetista de um sistema de filtração deve levar em consideração outros quesitos além dos parâmetros de projeto dos filtros, como por exemplo a automação necessária para o sistema, os requisitos de segurança para os equipamentos, necessidade de dosagem de produtos químicos auxiliares, entre outros.

Ao longo do planejamento, algumas atividades e recomendações são vistas como boas práticas de montagem de sistemas de filtração, que, se seguidas, podem aumentar a eficiência do sistema e a segurança operacional dos equipamentos. Pensando nisso, a Liter elaborou um guia reunindo as boas práticas de montagem de filtros.

Pressurização

Quando se utiliza bombas para alimentar o sistema de filtragem, deve-se prever possíveis falhas que possam acarretar o aumento excessivo da pressão na entrada dos filtros. Este tipo de problema pode ocorrer devido à obstrução de uma das válvulas.

Para este tipo de problema operacional, pode-se por optar por sistemas de segurança com atuação elétrica ou mecânica. Se possível, é recomendável a instalação dos dois tipos de dispositivo de segurança, pois, caso aconteça a falha de um, o outro estará disponível, de reserva.

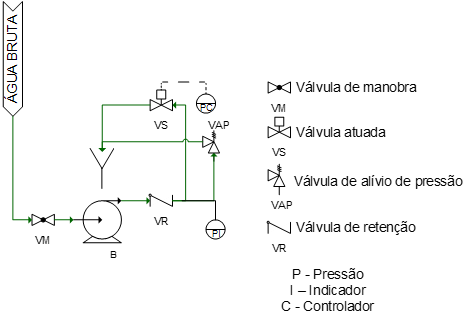

A Figura 1 mostra um fluxograma PI&D para um sistema de segurança em uma bomba que alimenta um sistema de filtros. Neste exemplo é ilustrado um dispositivo de segurança com atuação elétrica e outro com atuação mecânica, que são complementares entre si.

O sistema com atuação elétrica é composto por um controlador de pressão, como, por exemplo, um pressostato, e por uma válvula atuada, como a válvula solenoide. Neste tipo de sistema, o pressostato envia um sinal para abertura da válvula quando a pressão limite for atingida na linha. A abertura da válvula leva à redução na pressão e a água desviada pode ser direcionada para o dreno.

O sistema mecânico é composto por uma válvula de alívio de pressão. Este tipo de válvula deve ser calibrado para garantir sua abertura no valor de pressão requisitado. Quando a pressão ajustada na válvula de alívio é alcançada na linha, a válvula abre, permitindo o desvio da água e o alívio da pressão na linha.

Vácuo e expulsão de ar

O vácuo é entendido na física como um espaço onde não existe matéria. Embora o vácuo perfeito não possa ser alcançado, na indústria, em determinadas situações, é possível diminuirmos a pressão de determinada substância em um recipiente, resultando em um vácuo imperfeito.

Em um sistema hidráulico, pontos de baixa pressão pode ser causados graças à característica da instalação realizada. Por exemplo, em uma bomba que recalca água de um poço, caso a válvula de retenção na sucção da bomba (crivo) por algum motivo falhe, a coluna de líquido resultante da elevação do poço tenderá a descer para o ponto de menor pressão, que fica no nível do poço. Quando a água desce, pontos de baixa pressão pode ser formados em ramificações da tubulação devido ao efeito de Venturi. Quando maior a altura da coluna de água, maior será o efeito, levando à geração de vácuo no interior dos filtros, podendo implodir os tanques de fibra de vidro.

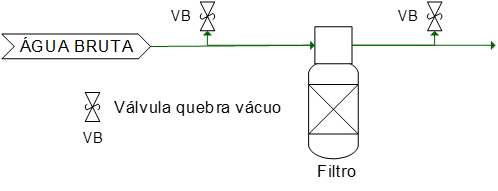

As válvulas denominadas de quebra-vácuo são dispositivos de segurança utilizados para evitar a implosão dos tanques. A Figura 2 mostra um modelo destas válvulas.

Ao ocorrer a formação de vácuo na linha, a válvula quebra-vácuo permite a entrada de ar, equalizando a pressão interna do tanque de PRFV com a pressão atmosférica, evitando danos aos equipamentos.

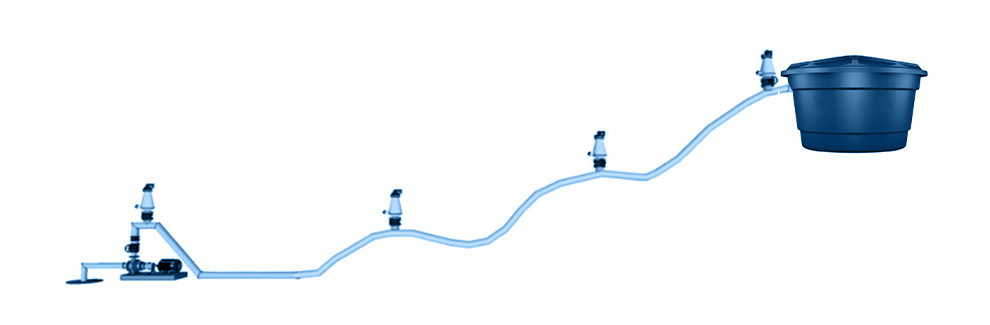

A Figura 3 ilustra os pontos de instalação recomendados para as válvulas quebra-vácuo para evitar o colapso dos tanques de PRFV.

Também se recomenda a instalação de válvulas quebra-vácuo em pontos de altura máxima e mínima da tubulação, protegendo outros pontos da linha hidráulica, como ilustrado na Figura 4.

Alguns modelos de válvula quebra-vácuo permitem ainda a expulsão de ar em baixa pressão e ar pressurizado da linha, ajudando nos procedimentos de startup e aumentando a eficiência da bomba hidráulica instalada.

Filtro de guarda ou entrada

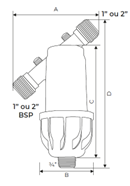

Um filtro de guarda, ou filtro de entrada, tem por objetivo proteger os componentes do sistema de partículas grosseiras. Um exemplo muito utilizado diz respeito aos filtros de disco. A Figura 5 apresenta o modelo de filtro de disco de limpeza manual oferecido pela Liter, que pode ser utilizado como filtro de entrada.

A presença de partículas grosseiras pode danificar outros componentes do sistema. Um problema típico causado por estas partículas é a quebra das engrenagens de transmissão de movimento das válvulas Runlucky, entupimento de válvulas solenoide, transmissores de pressão, entre outros.

Trabalho a seco

Este tipo de proteção é sugerido quando se utiliza bombas para alimentação e/ou retrolavagem dos filtros. O principal objetivo é evitar que as bombas trabalhem sem água, fator que pode danificar e diminuir sua vida útil. Para este tipo de proteção pode-se utilizar:

– Sensores de nível: se a bomba estiver com sua sucção ligada em um reservatório, assim, ao atingir o nível mínimo a bomba deverá ser desligada.

– Fluxostato: instalado na sucção da bomba. Caso falte água na linha, o dispositivo deverá desligar a bomba.

Proteção contra golpes de ariete

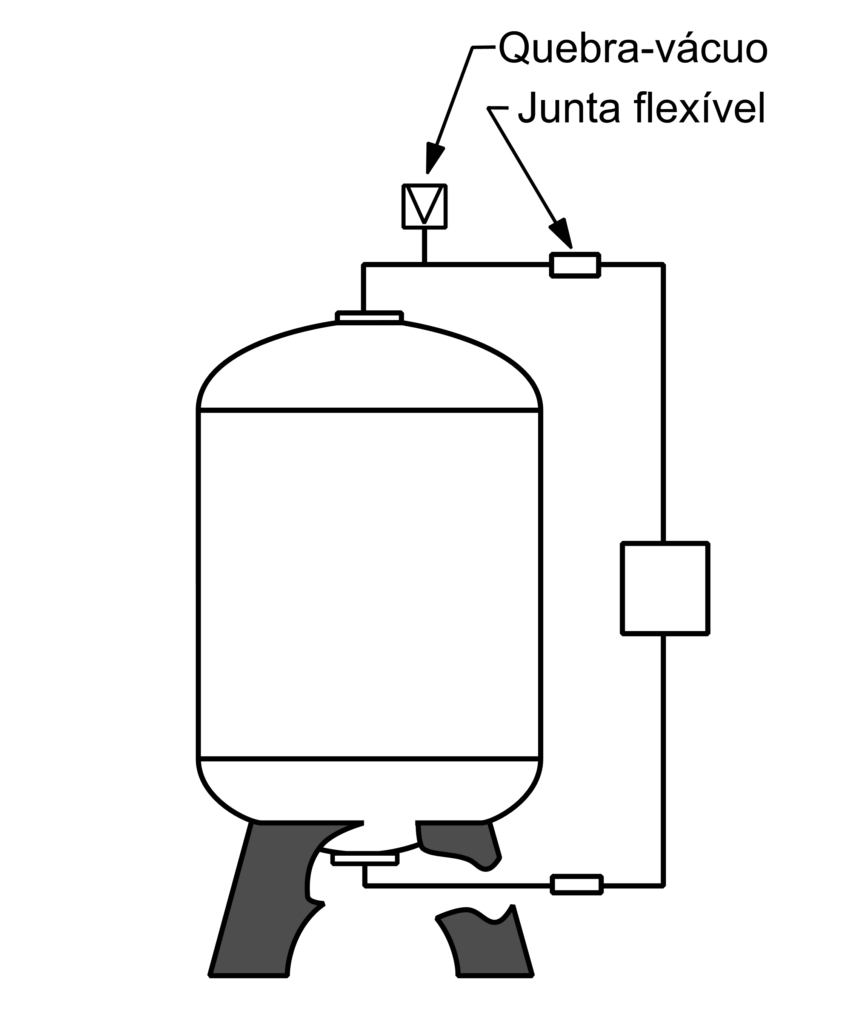

As juntas flexíveis são acessórios instalados em tubulações como itens de segurança, evitando a ruptura dos tubos devido a expansões e contrações. A ruptura da tubulação pode ocorrer também pelo efeito de golpes de aríete no momento de parada brusca de bombas de recalque, ou então após manobras realizadas em válvulas de bloqueio.

Os golpes de aríete causados na instalação hidráulica podem danificar os tanques de PRFV utilizados para montagem de filtros. Nestes casos, o uso de juntas flexíveis ameniza o impacto nas conexões dos tanques evitando danos aos equipamentos. A Figura 6 mostra um exemplo de aplicação das juntas flexíveis na montagem de filtros.

Outro acessório que pode ser utilizado para minimizar o impacto dos golpes de aríete são os tanques de expansão, classificados como reservatórios hidropneumáticos, contendo água e ar pressurizado. Nos tanques de expansão comerciais, a água e o ar são separados por material polimérico que reveste a carcaça do tanque e impede o contato direto com a água. O uso de tanques de expansão é ilustrado na Figura 7.

Mistura de produtos dosados

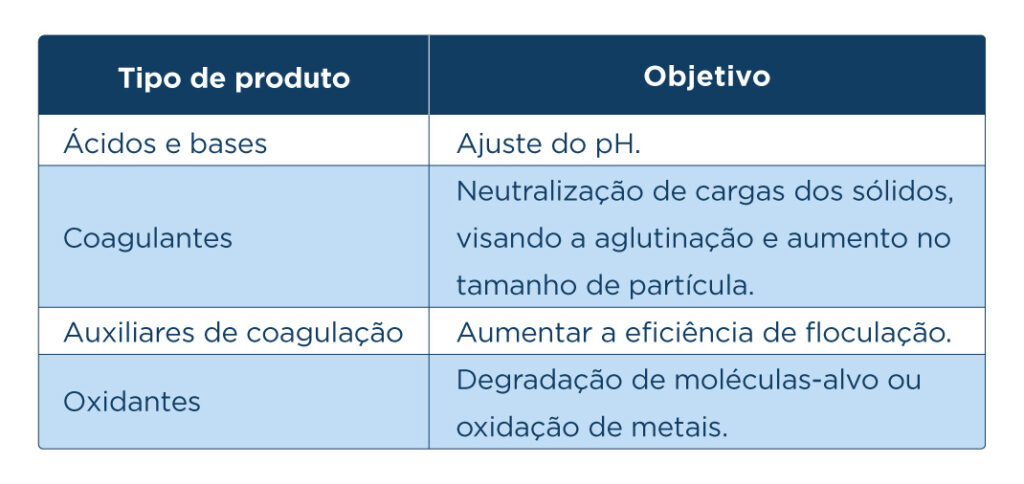

Alguns exemplos de produtos químicos que podem ser dosados em sistemas de filtração e suas respectivas funções são apresentados no Tabela 1:

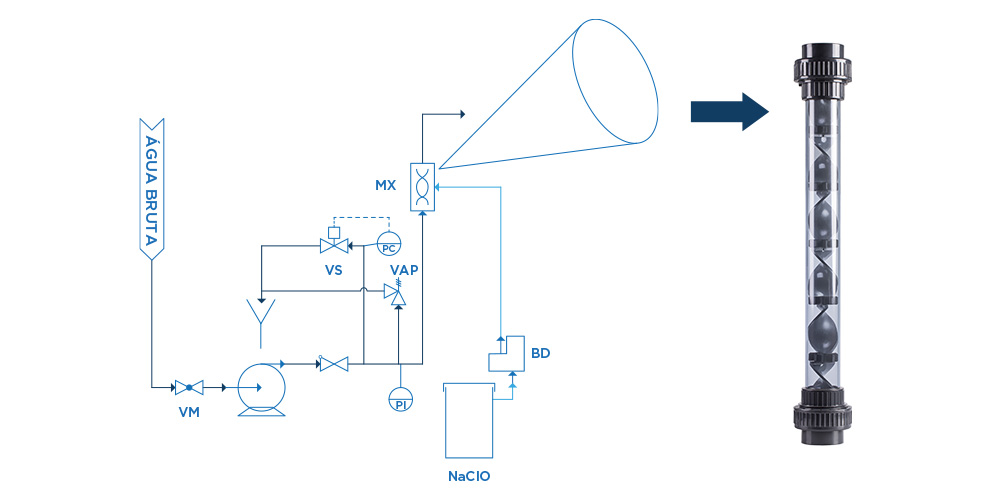

Para toda classe de produto dosada é fundamental garantir as condições de mistura ideal, garantindo a máxima eficiência. A mistura pode ser feita em linha, utilizando dispositivos denominados misturadores estáticos. A Figura 8 mostra o fluxograma incluindo um sistema de dosagem química onde inclui-se um misturador estático, além de mostrar o perfil de mistura nestes dispositivos.

Sempre que houver dosagem de produtos químicos, recomenda-se a instalação dos dispositivos de mistura, garantindo máxima eficiência do produto e sistema de filtração. Quando feita dosagem de coagulante, é indicado sempre verificar os gradientes de velocidade formados na zona de mistura, visando a assegurar que se atenda aos gradientes mínimos aconselháveis para mistura rápida de coagulantes.

Medição de vazão

Conhecer as vazões durante a filtração, retrolavagem e lavagem rápida é fundamental para garantir que o processo de montagem de filtros funcione de acordo com o projeto elaborado. Desta forma, a instalação de um rotâmetro na linha da entrada do filtro permite monitorar a vazão em todas as etapas do processo, possibilitando o seu ajuste ideal.

Leia também: Tipos de montagem e operação em sistema de filtração