No primeiro artigo Como Funcionam os Injetores de Válvulas Runlucky apresentamos os princípios físicos do funcionamento dos injetores e as famílias de injetores de acordo com a vazão operacional da válvula.

A seguir, a Liter irá se aprofundar nos modelos de injetores de válvulas Runlucky disponíveis e como selecionar o ideal, uma vez que este dispositivo é o principal responsável pelo bom funcionamento da etapa de regeneração das resinas de troca iônica utilizadas para montagem dos abrandadores e desmineralizadores.

Entenda a responsabilidade dos injetores de válvulas Runlucky

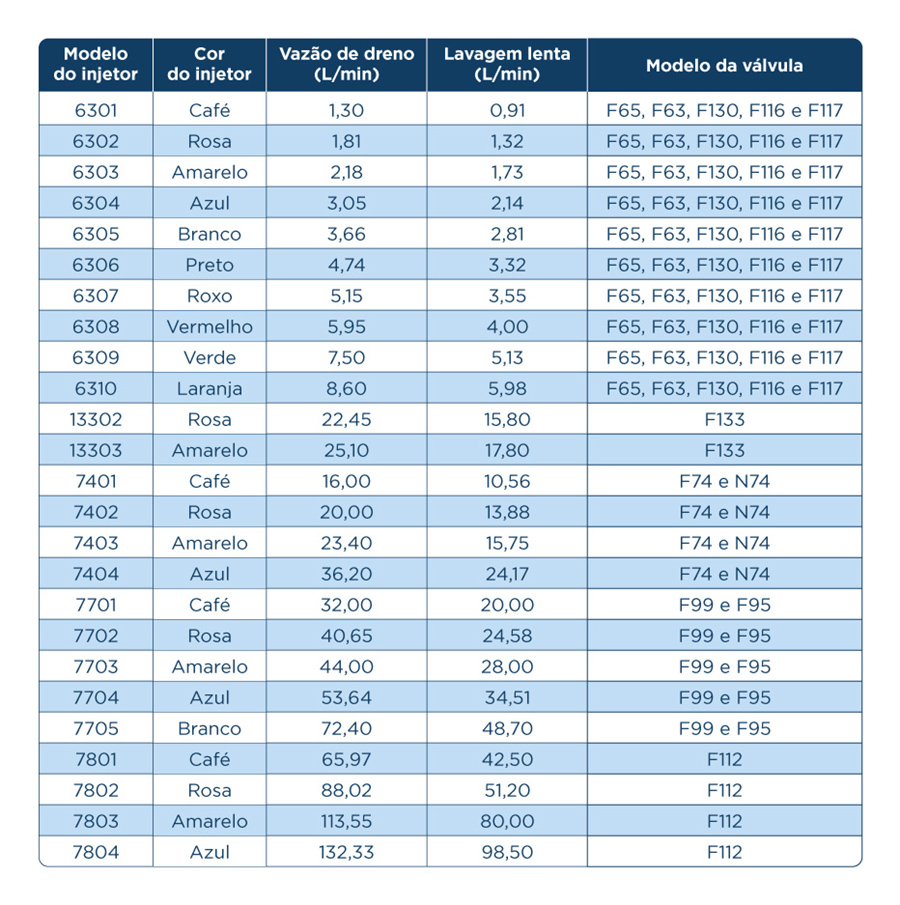

Os injetores são responsáveis por regular as vazões de sucção de produto químico, lavagem lenta e regeneração. A concentração de aplicação do regenerante é também controlada pelo modelo de injetor. A Tabela 1 apresenta todos os modelos de injetores disponíveis, os modelos de válvulas adequadas para o uso de cada injetor e os principais dados de processo para cada dispositivo.

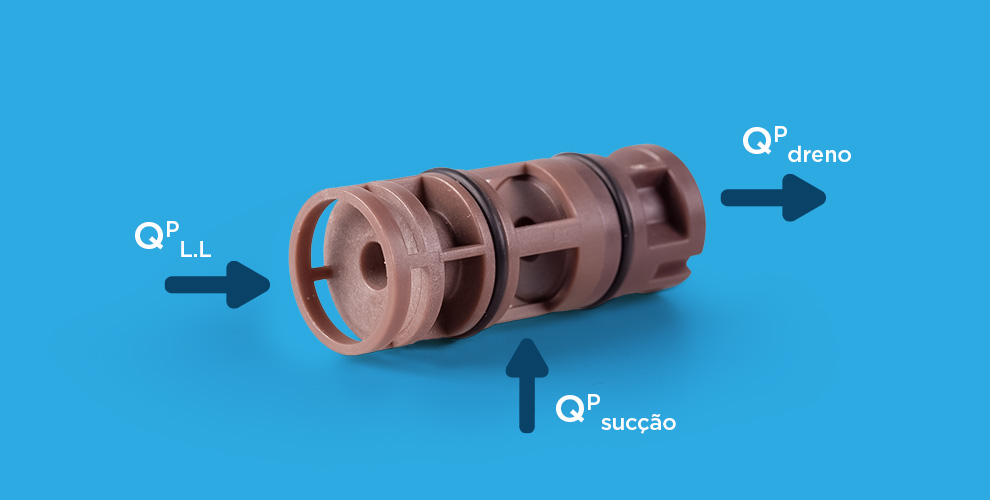

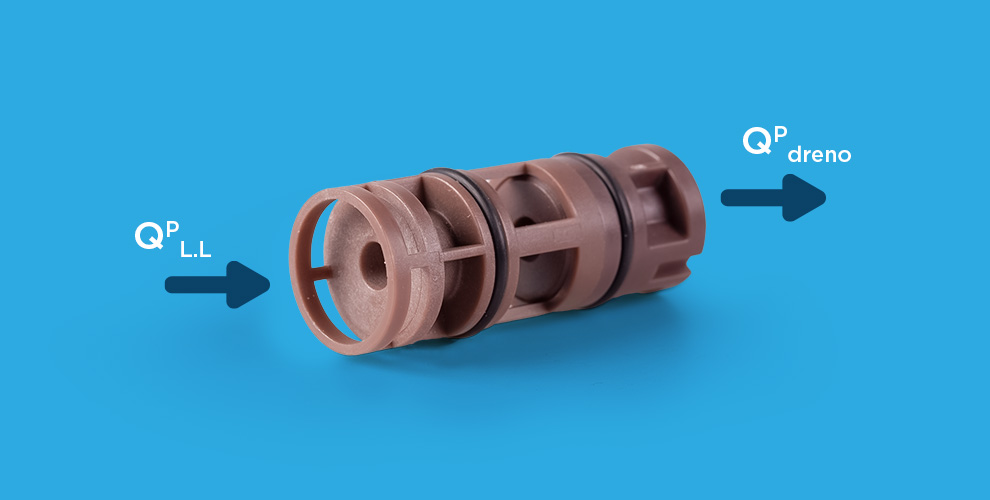

Durante a regeneração, a pressão negativa formada na garganta do injetor Venturi causa a sucção do regenerante armazenado e utilizado para regeneração. A Figura 1 apresenta um esquema das principais vazões envolvidas nesta etapa.

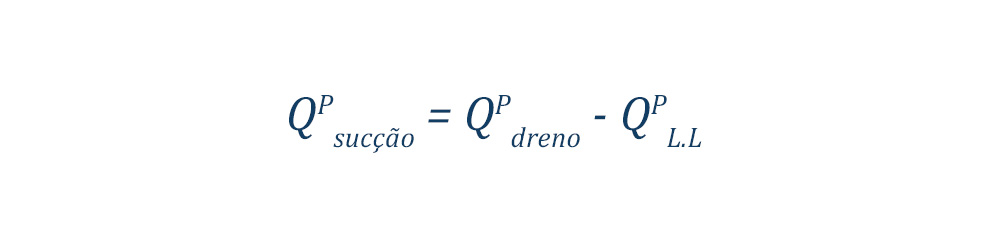

Como vemos na Figura 1, a vazão de água correspondente a (QL.L) se mistura com a vazão sugada pela baixa pressão na garganta do injetor (Qsucção) para formar uma única corrente (Qdreno). Desta forma, se considerarmos que as densidades de todos os fluxos e a densidade da água pura são aproximadas, podemos escrever o balanço de massas em termos de vazão volumétrica como:

Portanto, vemos que se subtrairmos a vazão de dreno da vazão de lavagem lenta (dados apresentados na Tabela 1) obtemos a vazão de sucção do produto no interior do tanque contentor.

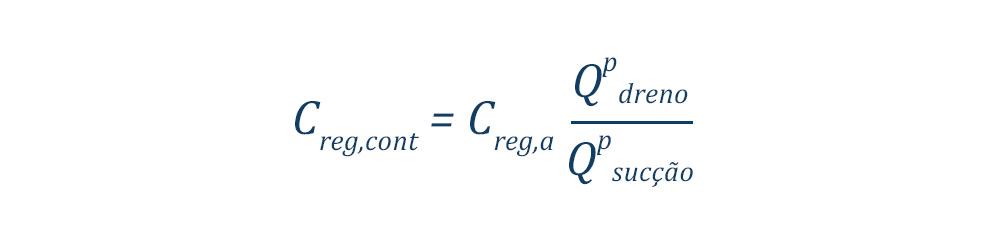

Se aplicarmos um balanço de massa por componentes para o regenerante, obtemos a Equação 2, que pode ser utilizada para calcular a concentração do produto químico no interior do tanque contentor (Creg,cont) a fim de atingir a concentração de aplicação (Creg,a) para determinado modelo de injetor.

A Equação 2 é muito útil no projeto de sistemas de desmineralização, em que é preciso especificar a concentração de aplicação do HCl para resina catiônica (2 – 5%) e a concentração de NaOH para a resina aniônica (2 – 4%). Para abrandadores, nos quais o sal é deixado em saturação no tanque saleiro, a Equação 2 pode ser utilizada para calcular a concentração de aplicação (Creg,a) para determinado modelo de injetor, uma vez que sabemos que a concentração no contentor (Creg,cont) é igual a 26%.

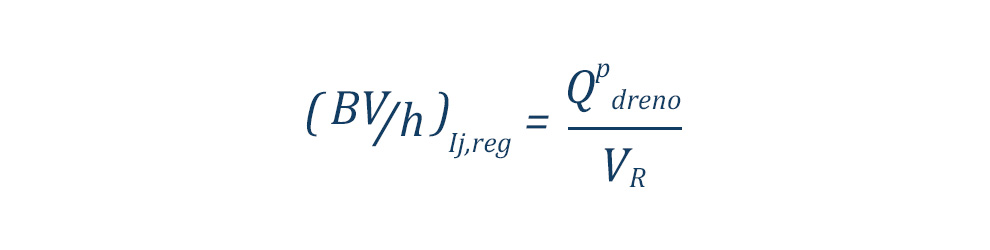

Ao saber a vazão de dreno durante a etapa de sucção do regenerante podemos facilmente calcular as velocidades específicas de regeneração de acordo com a Equação 3.

Onde VR é o volume de resina (L) e QPdreno é a vazão do dreno (L/h).

Desta forma, se os parâmetros de regeneração calculados ficarem fora dos limites recomendados, para a boa operação da resina pode-se alterar o modelo de injetor a fim de buscar adequação dos requisitos de regeneração.

Ao término da sucção de produto químico, a vazão Qsucção é cessada e inicia-se a lavagem lenta. A Figura 2 apresenta diagrama ilustrativo desta etapa.

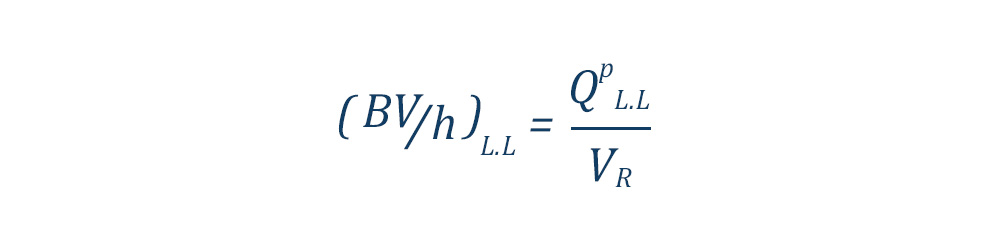

Sendo assim, podemos calcular as velocidades específicas de lavagem lenta usando a Equação 4, e se a velocidade estiver fora dos limites recomendados, a alteração de injetor pode adequar a montagem do equipamento para maximizar a eficiência da regeneração.

Onde VR é o volume de resina (L) e QPL.L é a vazão do dreno (L/h).

As vazões através do injetor comentadas até aqui são funções da pressão, ou seja, um aumento de pressão de entrada no injetor levará a um aumento da vazão através do injetor. Para prever como as variações de pressão influenciam no comportamento do injetor, pode ser utilizado o software de dimensionamento integrado (disponível em breve), desenvolvido pela Liter para auxiliar no processo de dimensionamento de equipamentos de troca iônica usando válvulas de controle da Runlucky.